發(fā)布日期:2023-10-26 17:25:50

引言

鈦及鈦合金是一種優(yōu)良的結構材料,具有密度小、比強度高、耐熱耐腐蝕性好、可加工性好等特點,是很好的熱強合金材料,因此,鈦及鈦合金在航空航天、化工、造船、冶金、儀器儀表等領域得到了廣泛的應用,是很有發(fā)展前途的有色金屬材料,在很多有腐蝕性的場合都可以用到該材料。

山東煙臺氯堿項目某裝置的工作介質是純度很高的堿性溶液。由于生產條件要求比較高,工藝復雜,且介質具有很強的腐蝕性,故選用TA2工業(yè)純鈦制作這種腐蝕性介質的輸送設施。

1、TA2工業(yè)純鈦的焊接性分析

為正確制訂TA2的焊接工藝,提高焊接質量,必須深入了解TA2的化學成分和特殊焊接性。

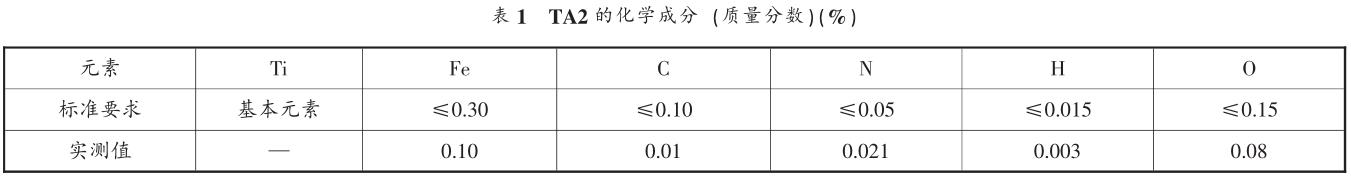

1.1TA2工業(yè)純鈦的化學成分分析

工業(yè)純鈦中的雜質有H,O,Fe,Si,C,N等,TA2工業(yè)純鈦的化學成分見表1。其中O,N,C與Ti形成間隙固溶體,Fe,Si等元素與Ti形成置換固溶體,起固溶強化的作用,顯著提高鈦的強度和硬度,降低其塑性和韌性。H以置換方式固溶于Ti中,微量的H可以使Ti韌性急劇降低,增大缺口敏感性,并引起氫脆[1]。

1.2焊接接頭區(qū)的脆化

TA2工業(yè)純鈦焊接區(qū)易受氣體等雜質的污染而脆化,造成脆化的主要元素有O,N,H,C等。TA2常溫下比較穩(wěn)定,但是隨著溫度的升高,吸收O,N,H的能力也明顯提升,Ti從250℃開始吸收H,從400℃開始吸收O,從600℃開始吸收N。因此在焊前和焊接過程中嚴格清理和保護焊材以及母材,對溫度超過250℃的區(qū)域進行惰性氣體保護,因為Ti從250℃開始吸收H,而H對焊縫的影響最大。在選用焊材時要嚴格控制O,N,H,C等元素的含量。

1.3焊接區(qū)的裂紋傾向

鈦在焊接過程中一般出現的焊接裂紋主要是熱裂紋、冷裂紋和延遲裂紋。由于工業(yè)純鈦中含C雜質較少,在晶界處很少有低熔點共晶生成,而且結晶溫度區(qū)間窄,焊縫收縮量小,因此,工業(yè)純鈦對熱裂紋的敏感性低。但當母材和焊絲質量差時會導致焊縫產生熱裂紋。

當焊縫金屬中含O,N較高時,焊縫變脆,在較大的焊接應力作用下會出現冷裂紋。焊接鈦時,熱影響區(qū)有時也會出現延遲裂紋,而H是引起延遲裂紋的主要原因。防止產生延遲裂紋的方法主要是減少焊接接頭處H的來源,按照GB/T3624—2010《鈦及鈦合金無縫管》和GB/T3623—2007《鈦及鈦合金絲》的技術標準中的要求選用真空退火處理態(tài)(M)的母材和焊絲,且進行嚴格的焊前清理和焊接過程保護操作,以減少焊接接頭中的H含量。

1.4焊縫氣孔

氣孔是鈦及鈦合金焊接時比較容易出現的缺陷,O2,N2,H2,CO2,H2O都有可能引起氣孔。引起產生氣孔的主要因素包括母材材質和焊接工藝兩個方面。為了防止焊接區(qū)產生氣孔,減少氣體的來源,一般采取以下措施:

①嚴格限制原材料中H,N,O等雜質的含量,保護氣體采用純度不低于99.99%的氬氣,采用機械方法加工坡口,焊前仔細清理母材及焊材表面的氧化膜、油污以及水分等雜質。

②焊件清理后焊接的時間間隔一般不要超過4h,否則要妥善保存焊件,清理后的坡口和焊絲表面不要用手直接觸摸,以防吸潮。

③正確選用焊接工藝參數,延長熔池停留時間,以便氣泡逸出,控制氬氣流量的均勻性。

2、TA2工業(yè)純鈦的焊接工藝

2.1焊接方法及焊接材料

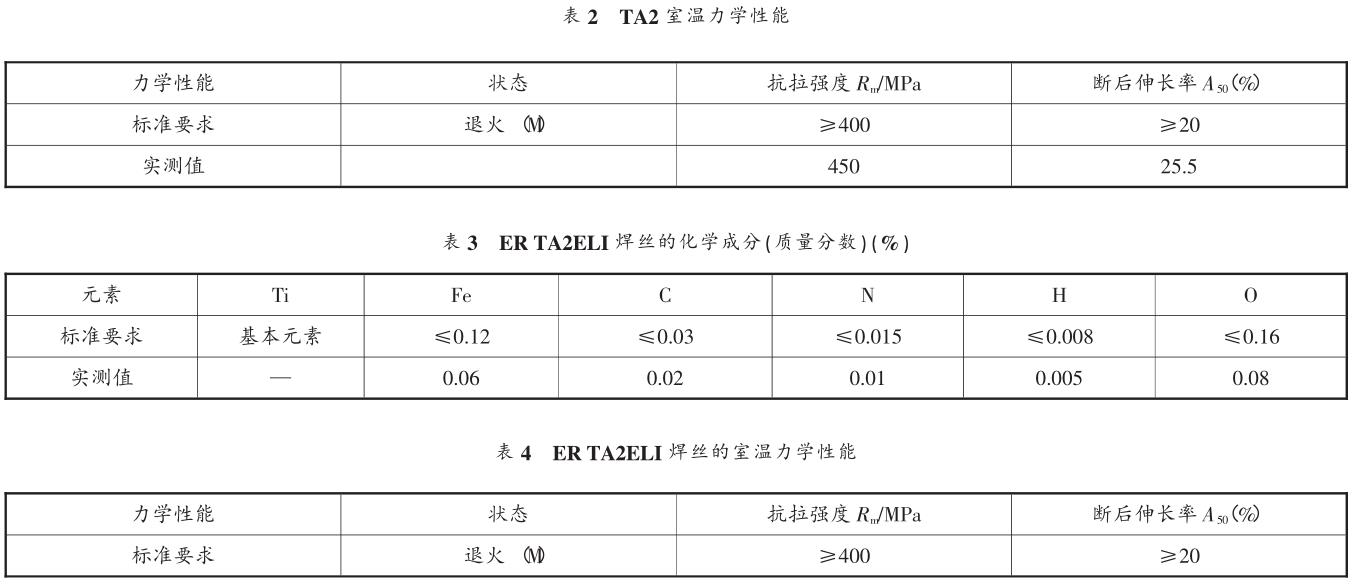

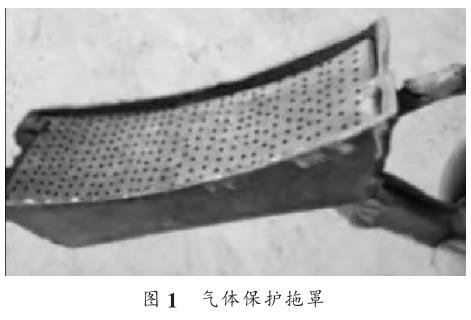

考慮TA2的特殊焊接性,焊接方法選用鎢極氬弧焊,采用直流電源,正接法;根據母材TA2的化學成分(表1)[2]和力學性能(表2),結合NB/T47018.7—2011《承壓設備用焊接材料訂貨技術條件-鈦及鈦合金焊絲和填充絲》標準的要求,焊接材料選用真空退火狀態(tài)(M)的ERTA2ELI的焊絲,規(guī)格準2.0mm,其化學成分和力學性能分別見表3及表4[3];保護氣體選用純度高于99.99%的氬氣;為了防止保護拖罩受熱時元素擴散而污染焊縫及熱影響區(qū),焊接拖罩采用銅質拖罩,在拖罩的內部隔一層銅網如圖1所示,以使保護氣體形成均勻的氣流。

2.2焊前準備

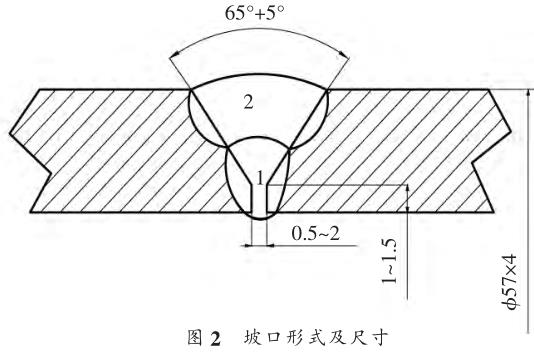

(1)坡口加工

采用機械加工方法,加工后的坡口表面應平整、光滑,不能有毛刺、分層及氧化色,坡口表面應呈現銀白色金屬光澤,坡口形式及尺寸如圖2所示。

(2)焊前清理

用不銹鋼砂輪和不銹鋼絲刷清除坡口表面及其兩側各25mm范圍內的內外表面和焊絲的油污、水分、氧化膜、表面缺陷、有機雜質等,清潔工具專用并保持清潔。經機械清理后的表面,焊接前使用不含硫丙酮或乙醇進行脫脂處理,不得使用氯化物溶劑,不得將棉質纖維附于坡口表面。清理后的焊件和焊絲應保持干燥,焊前不得用手直接觸摸,若用手觸摸或清理后超過4h未焊接應重新清理[4]。

2.3焊接操作及焊接工藝參數

焊接組對時錯邊量不超過母材厚度的10%,且不高于1mm。

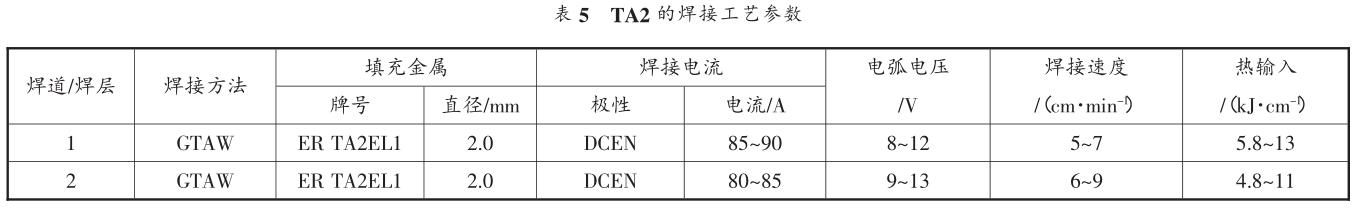

鈦焊接時容易形成較大的熔池,而且熔池的溫度高,在高溫停留的時間比較長,晶粒長大的傾向大,導致產生裂紋,因此,在焊接時嚴格控制焊接熱輸入;采用較小的焊接電流和較快的焊接速度,焊接工藝參數見表5;層間溫度保持在70℃以下;焊接時應對溫度超過250℃的區(qū)域進行氣體保護,采用氬氣三級保護:焊槍中Ar流量10~15L/min,拖罩和背面20~25L/min。焊接時環(huán)境風速不能超過1m/s,空氣相對濕度不能超過70%。中途停焊后重新進行焊接時應重疊5~10mm,避免冷卻過快,形成弧坑裂紋以及一部分氣體來不及逸出而形成氣孔缺陷。

鈦及鈦合金焊接時根據表面形成的氧化膜顏色判斷焊縫及熱影響區(qū)的優(yōu)劣,一般焊后表面顏色銀白色為最優(yōu),其次為金黃色,藍色最差。

2.4無損檢測

焊后24h進行100%RT檢測,按NB/T47013.2—2015標準,Ⅱ級合格。

2.5力學性能試驗

焊后通過2個拉伸試樣和4個彎曲試樣試驗,結果符合NB/T47014—2011標準要求。

3、結論

(1)TA2工業(yè)純鈦的焊接性良好。

(2)母材和焊材選用退火態(tài)(M),化學成分及力學性能必須符合相關標準要求。

(3)焊接熱輸入≤13kJ/cm。

(4)焊前清理和焊接操作過程中的保護非常重要,按照上述工藝規(guī)程進行操作,可以有效地避免裂紋、氣孔等缺陷。

(5)露天作業(yè)時必須搭建防風棚。

(6)焊接時提前送氣保護、滯后停止送氣。

(7)溫度超過250℃的區(qū)域進行氬氣保護;焊接時采用氬氣三級保護:焊槍、拖罩、背面充氬。

(8)焊后表面銀白色良好,金黃色合格,藍色不合格。

參考文獻:

[1]李亞江.焊接冶金學材料焊接性[M].北京:機械工業(yè)出版社,2006:184.

[2]中國國家標準化管理委員會.GB/T3624—2010鈦及鈦合金無縫管[S].

[3]中國國家標準化管理委員會.GB/T3623—2007鈦及鈦合金無縫管[S].

[4]中華人民共和國住房和城鄉(xiāng)建設部.GB50236—2011現場設備,工業(yè)管道焊接施工規(guī)范[S].北京:中國計劃出版社,2011:33.